Raf Bakım: Yaygın Hasar Türleri ve Onarım Yöntemleri

Raf bakım sürecinde karşılaşılan hasar türlerini doğru tanımlamak ve uygun onarım yöntemlerini uygulamak, depo güvenliği için kritik öneme sahiptir. Hasarlı raf sistemleri, çalışan güvenliğini tehdit eder ve ciddi iş kazalarına yol açabilir. Bu rehberde, endüstriyel raf sistemlerinde en sık karşılaşılan hasar türlerini ve profesyonel onarım yöntemlerini detaylı olarak inceleyeceğiz.

Raf Sistemlerinde Hasar Neden Oluşur?

Raf bakım gereksinimlerini belirlemek için önce hasar nedenlerini anlamak gerekir. Hasar oluşumunun başlıca nedenleri:

- Forklift çarpmaları: Hasarların %45’ini oluşturur, en yaygın neden

- Aşırı yükleme: Kapasite üstü yük nedeniyle yapısal deformasyon (%25)

- Yanlış yükleme teknikleri: Asimetrik veya dengesiz yükleme (%15)

- Korozyon ve pas: Özellikle nemli ortamlarda (%10)

- Yorulma ve eskime: Uzun süreli kullanım sonucu (%5)

Yaygın Raf Hasar Türleri ve Tehlike Seviyeleri

Raf bakım muayenelerinde tespit edilen hasarlar, tehlike seviyelerine göre sınıflandırılır:

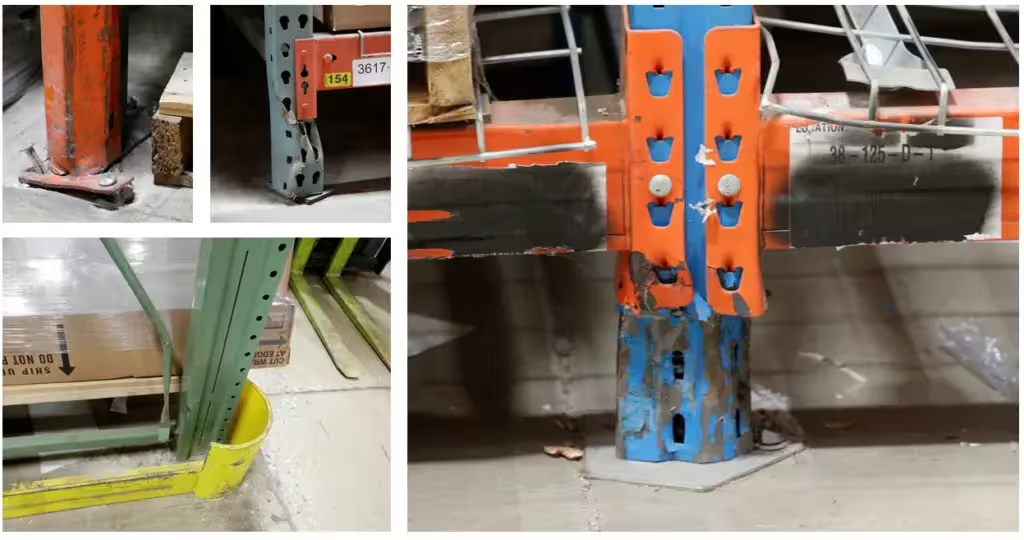

1. Kolon (Dikey Destek) Hasarları

Kolon hasarları en kritik hasar türüdür, çünkü tüm raf sisteminin stabilitesini etkiler:

Hasar Türleri:

- Eğilme ve Deformasyon: Kolonun düzgün çizgiden sapması

- Çarpma İzi ve Buruşma: Forklift çarpması sonucu metal ezilmesi

- Kesit Kaybı: Kolon profil kalınlığının %5’ten fazla azalması

- Taban Bağlantı Hasarı: Kolon taban plakasının deforme olması

- Burkulma: Kolonun S şeklinde bükülmesi

Tehlike Seviyeleri:

- YEŞİL (Hafif): 5mm’den az eğilme, estetik hasar → Takip edilmeli

- SARI (Orta): 5-10mm eğilme, belirgin deformasyon → Kısa sürede onarılmalı

- KIRMIZI (Kritik): 10mm üzeri eğilme, kesit kaybı → DERHAL kullanım dışı, ACİL onarım

Onarım Yöntemleri:

- Hafif hasarlarda: Hasar bölgesine koruyucu kaplama, düzenli takip

- Orta hasarlarda: Takviye plakası kaynatma, kolon güçlendirme

- Kritik hasarlarda: Kolon tamamiyle değiştirilmeli (ZORUNLU)

2. Kiriş (Yatay Destek) Hasarları

Kirişler, paletlerin doğrudan oturduğu elemanlardır ve hasar görmesi yük düşme riskini artırır:

Hasar Türleri:

- Aşağı Doğru Çökme (Sag): Aşırı yük nedeniyle kiriş ortasının düşmesi

- Kiriş-Kolon Bağlantı Gevşemesi: Kilit mekanizmasının aşınması

- Çatlak Oluşumu: Kaynak noktalarında veya profil üzerinde

- Burulma: Kiriş boyunca twistli deformasyon

- Korozyon ve İncelme: Metal kalınlık kaybı

Tehlike Seviyeleri:

- YEŞİL: Kiriş uzunluğunun 1/240’ından az çökme → İzlenebilir

- SARI: 1/240 ile 1/180 arası çökme → 1 ay içinde onarım

- KIRMIZI: 1/180’den fazla çökme, çatlak, bağlantı hasarı → DERHAL boşaltılmalı ve değiştirilmeli

Onarım Yöntemleri:

- Hafif çökme: Yük azaltma, kapasite sınırlandırması

- Bağlantı gevşemesi: Kilit mekanizması değişimi, kaynak takviyesi

- Kritik hasarlarda: Kiriş çifti tamamiyle değiştirilmeli

ÖNEMLİ: Raf bakım uygulamalarında, sadece hasarlı kiriş değil, aynı seviyedeki eş kiriş de kontrol edilmeli ve gerekirse birlikte değiştirilmelidir.

3. Bağlantı Elemanları Hasarları

Kiriş-kolon bağlantıları, raf sisteminin bütünlüğünü sağlayan kritik noktalardır:

Hasar Türleri:

- Kilit Kancasının Kırılması: Emniyet mandalının kopması

- Kolon Deliklerinin Genişlemesi: Tekrarlı yük-boşaltma sonucu

- Kaynak Çatlakları: Özellikle çapraz bağlarda

- Cıvata Gevşemesi: Ankraj ve çapraz bağ cıvataları

Onarım Yöntemleri:

- Kırık kilitlerin yenileriyle değiştirilmesi

- Genişlemiş deliklerin kaynak ile doldurulması ve yeni delik açılması

- Çatlak kaynak bölgelerinin temizlenmesi ve yeniden kaynaklanması

- Tüm cıvataların tork anahtarı ile kontrol edilmesi ve sıkılması

4. Ankraj Sistemi Hasarları

Ankrajlar, rafı zemine sabitleyen hayati bağlantılardır:

Hasar Türleri:

- Ankraj Cıvatası Gevşemesi: Vibrasyon ve forklift trafiği nedeniyle

- Zemin Çatlaması: Ankraj etrafında beton çatlakları

- Ankraj Kopması: Aşırı yatay yük sonucu

- Korozyon: Nemli ortamlarda pas oluşumu

Onarım Yöntemleri:

- Gevşek ankrajların yeniden sıkılması (150-200 Nm tork)

- Çatlak zemin bölgelerinin epoksi ile onarımı

- Kopuk ankrajların kimyasal ankraj ile yenilenmesi

- Yeni ankraj noktaları açılması (gerekirse)

5. Çapraz Bağ ve Stabilizatör Hasarları

Çapraz bağlar, rafın yatay stabilitesini sağlar ve depreme karşı dayanıklılığı artırır:

Hasar Türleri:

- Çapraz bağın bükülmesi veya kırılması

- Uç bağlantı kaynaklarının çatlaması

- Cıvatalı bağlantıların gevşemesi

- Eksik veya kayıp çapraz bağlar

Onarım Yöntemleri:

- Hasarlı çapraz bağların tamamiyle değiştirilmesi

- Kaynak takviyesi yapılması

- Eksik çapraz bağların tamamlanması (GÜVENLİK KRİTİK!)

6. Koruyucu Ekipman Hasarları

Raf bakım programında koruyucu ekipmanların kontrolü de önemlidir:

Hasar Türleri:

- Kolon koruyucularının (bumper) kırılması

- Güvenlik ağlarının yırtılması

- Bariyer sistemlerinin deformasyonu

Onarım:

- Hasarlı koruyucuların hızlıca değiştirilmesi

- Yırtık güvenlik ağlarının onarımı veya yenilenmesi

Hasar Tespiti: Profesyonel Muayene Teknikleri

Raf bakım muayenelerinde kullanılan profesyonel yöntemler:

Görsel Muayene

- Çıplak gözle deformasyon, çatlak, korozyon kontrolü

- Fotoğraf ve video dokümantasyonu

- Standart kontrol listelerinin kullanılması

Ölçüm ve Test

- Gönye ve seviye: Eğilme ve dikeykeslik kontrolü

- Kumpas ve mikrometre: Kesit kalınlığı ölçümü

- Tork anahtarı: Cıvata sıkılık kontrolü

- Ultrasonik test: İç çatlakların tespiti (ileri düzey)

Hasar Derecelendirme Sistemi

TS EN 15635 standardına göre hasar derecelendirmesi:

- Yeşil Etiket: Güvenli, normal kullanım devam

- Sarı Etiket: Orta risk, takip edilmeli, belirli sürede onarılmalı

- Kırmızı Etiket: Yüksek risk, DERHAL kullanım dışı bırakılmalı, onarılana kadar erişim engellenmeli

Onarım Prosedürleri ve Güvenlik Önlemleri

Raf bakım onarımları sırasında uyulması gereken güvenlik kuralları:

Öncesi:

- Hasarlı bölgeyi tamamen boşaltın

- Komşu raf bölümlerini de kontrol edin ve gerekirse boşaltın

- Çalışma alanını uyarı şeritleri ile sınırlayın

- Geçici destekler (shore) kurarak rafı stabilize edin

Onarım Sırasında:

- Sadece kalifiye teknisyenler ve mühendisler onarım yapmalı

- Orijinal yedek parçalar kullanılmalı (farklı marka profil kullanılmamalı)

- Kaynak işlerinde yangın önlemleri alınmalı

- Kişisel koruyucu ekipman (KKE) kullanılmalı

Sonrası:

- Onarım bölgesinin yetkili mühendis tarafından onaylanması

- Yük kapasitesi etiketlerinin güncellenmesi

- Onarım kayıtlarının belgelenmesi

- Kademeli yükleme ile test edilmesi

Onarım mı, Değişim mi? Karar Kriterleri

Raf bakım sürecinde onarım veya tam değişim kararı vermek için kriterler:

Onarım Yapılabilir:

- Hafif çarpma izleri ve estetik hasarlar

- 10mm’den az eğilme ve deformasyon

- Yüzeysel korozyon (kesit kaybı %5’ten az)

- Gevşek bağlantı elemanları

Tam Değişim Gerekli:

- 10mm üzeri eğilme veya burkulma

- Çatlak oluşumu (herhangi bir boyutta)

- %5’ten fazla kesit kaybı

- Kaynak hatası veya çatlakları

- Taban bağlantısında ciddi hasar

GÜVENLİK KURALI: Şüphe durumunda, değişim yapılmalıdır. Güvenlik, maliyet tasarrufundan önceliklidir.

Sonuç ve Öneriler

Raf bakım sürecinde hasar türlerini doğru tanımlamak ve zamanında müdahale etmek, hem çalışan güvenliğini hem de operasyonel sürekliliği sağlar. Hasarlı raf sistemleri asla göz ardı edilmemelidir.

Arbikon Yapı olarak, profesyonel raf bakım, hasar tespiti ve onarım hizmetleri sunuyoruz. Uzman mühendis ekibimiz, raf sistemlerinizi TS EN 15635 standardına göre muayene eder ve güvenli onarım çözümleri sunar. Raf bakım ve onarım hizmetleri için bizimle iletişime geçin.