Endüstriyel Raf Güvenlik Standartları

Endüstriyel depolama sistemlerinde güvenlik, sadece operasyonel bir tercih değil, aynı zamanda yasal bir zorunluluktur. Bu makalede, periyodik raf kontrolü için geçerli standartları, yasal gereklilikleri ve uygulama esaslarını detaylı olarak inceleyeceğiz.

Türkiye’de Geçerli Raf Güvenlik Standartları

Ulusal Standartlar – TSE Standartları:

– TS EN 15512: Çelik paletli raf sistemleri – Ayarlanabilir paletli raf sistemleri

– TS EN 15620: Çelik paletli raf sistemleri – Toleranslar, deformasyonlar ve boşluklar

– TS EN 15629: Çelik paletli raf sistemleri – Spesifikasyon ve test yöntemleri

Uluslararası Standartlar:

– FEM 10.2.02: Endüstriyel raf sistemleri güvenlik kuralları

– SEMA (Storage Equipment Manufacturers Association) rehberleri

– RMI (Rack Manufacturers Institute) standartları

İş Sağlığı ve Güvenliği Yasal Çerçeve

6331 Sayılı İSG Kanunu Gereklilikleri

Madde 4 – İşverenin Genel Yükümlülükleri:

– İş ekipmanlarının güvenli kullanımını sağlama

– Düzenli risk değerlendirmesi yapma

– Periyodik kontrol ve bakım programları oluşturma

İş Ekipmanlarının Kullanımında Sağlık ve Güvenlik Şartları Yönetmeliği:

– Düzenli kontrol ve muayene zorunluluğu

– Yetkili kişiler tarafından değerlendirme

– Dokümantasyon ve kayıt tutma

İSG Yönetmeliği Kapsamında Raf Sistemleri

Periyodik Muayene Zorunlulukları:

1. Kurulum öncesi kontrol: Montaj öncesi malzeme ve ekipman kontrolü

2. İlk kullanım kontrolü: Sistem devreye alma öncesi kapsamlı muayene

3. Periyodik kontroller: Düzenli aralıklarla yapılan sistematik değerlendirmeler

4. Olağanüstü durum kontrolleri: Darbe, deprem vs. sonrası acil muayeneler

Risk Değerlendirmesi ve Sınıflandırma

Risk Analizi Metodolojisi

1. Tehlike Tanımlama

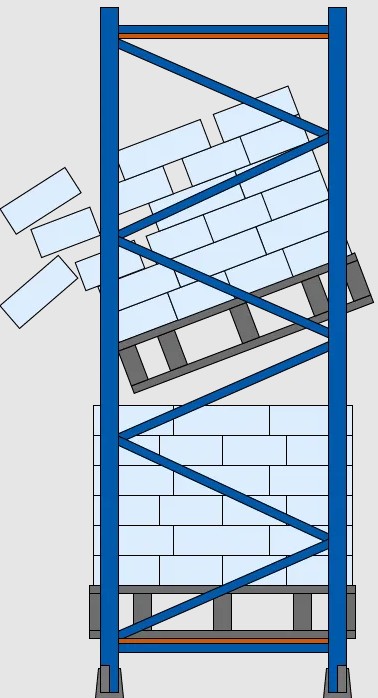

– Yapısal riskler: Çökme, devrilme, malzeme yorulması

– Operasyonel riskler: Yanlış yükleme, kapasite aşımı

– Çevresel riskler: Deprem, yangın, sel etkisi

2. Risk Değerlendirme Matrisi

2. Risk Değerlendirme Matrisi

Risk = Olasılık × Şiddet × Maruz Kalma Süresi

Risk Seviyeleri:

– Düşük (1-8): Kabul edilebilir risk

– Orta (9-16): Kontrollü risk – önlem gerekli

– Yüksek (17-25): Kabul edilemez – derhal müdahale

Risk Kontrol Hiyerarşisi

1. Eliminate (Ortadan Kaldırma): Tehlikenin kaynağında çözüm

2. Substitution (İkame): Daha güvenli alternatiflerin kullanımı

3. Engineering Controls (Mühendislik Kontrolü): Teknik önlemler

4. Administrative Controls (İdari Kontrol): Prosedür ve eğitim

5. PPE (Kişisel Koruyucu Donanım): Son çare olarak koruyucu ekipman

Periyodik Kontrol Programı Standartları

Kontrol Sıklığı Gereklilikleri

FEM 10.2.02 Standardına Göre:

– Günlük: Operatörlerin görsel kontrolü

– Haftalık: Sorumlu personelin sistematik incelemesi

– Yıllık: Uzman tarafından kapsamlı muayene

– Hasar sonrası: Derhal uzman kontrolü

Risk Bazlı Kontrol Frekansları:

Yüksek Riskli Alanlar (6 ayda bir):

– Yoğun forklift trafiği olan bölgeler

– Ağır yük depolama alanları

– Deprem riski yüksek bölgeler

Orta Riskli Alanlar (Yılda bir):

– Normal operasyon alanları

– Standart yük kapasitesi bölgeleri

Düşük Riskli Alanlar (2 yılda bir):

– Az kullanılan depo alanları

– Hafif yük depolama bölgeleri

Sertifikasyon ve Belgelendirme

Gerekli Belgeler ve Sertifikalar

1. Tasarım ve Analiz Belgeleri

– Statik hesap raporu

– Deprem analizi raporu

– CE uygunluk beyanı

– Kapasite hesaplama raporu

2. Kalite Belgeleri

– ISO 9001 Kalite Yönetim Sistemi

– ISO 45001 İş Sağlığı ve Güvenliği

– Malzeme test sertifikaları

– Kaynak işçi sertifikaları

3. Periyodik Kontrol Belgeleri

– Yıllık muayene raporları

– Hasar tespit tutanakları

– Tamir ve bakım kayıtları

– Risk değerlendirme raporu

Uzman Yeterlilikleri ve Sorumluluklar

Kontrol Yapacak Uzmanların Gereklilikleri:

– İnşaat/Makine Mühendisi diploması

– İSG uzmanlık sertifikası

– Raf sistemleri konusunda deneyim

– Sürekli eğitim ve gelişim

Sorumluluk Alanları:

– Teknik değerlendirme ve raporlama

– Risk analizi ve öneri geliştirme

– Yasal uygunluk kontrolü

– Takip ve dokümantasyon

Uygulama ve Takip Süreci

Periyodik Kontrol Uygulama Adımları:

1. Planlama: Kontrol programının oluşturulması

2. Uygulama: Sistematik muayene gerçekleştirme

3. Değerlendirme: Sonuçların analiz edilmesi

4. Raporlama: Detaylı dokümantasyon

5. Takip: Düzeltici faaliyetlerin izlenmesi

Sürekli İyileştirme Döngüsü: Plan → Do → Check → Act

Sonuç

Endüstriyel raf güvenlik standartları ve periyodik raf kontrolü gereklilikleri, sadece yasal zorunluluklar değil, aynı zamanda sürdürülebilir ve güvenli operasyonların temelidir. Doğru standartların uygulanması, hem yasal uygunluğu hem de operasyonel güvenliği sağlar.